你可曾想过,如果将微铸造技术与微机电技术结合,会产生什么样的火花?

王念英,上科大信息学院和上海微系统所2019级联培博士研究生。她勇于尝试,不断试错,最终研发出了硅基双层3D螺线管线圈结构电磁式振动能量采集器,并实现了小型化、可批量化制造的商用价值。

近日,关于这项成果的研究论文“Double-Deck Metal Solenoids 3D Integrated in Silicon Wafer for Kinetic Energy Harvester”被第五届IEEE电子设备技术与制造国际会议(5th IEEE EDTM2021)接收。王念英作为该论文的第一作者与导师,中科院上海微系统与信息技术研究所研究员、上海科技大学特聘教授李昕欣一起参加了这次国际会议,她在会议现场做口头报告,并荣获本次国际会议唯一的最佳学生论文一等奖。

研究灵感源自不断地科研探索

微机电系统(MEMS)技术的发展促进了电子微系统集成化和小型化,使得电子微系统的功耗可以降低至微瓦和毫瓦数量级。但是目前,供能器件仍然存在尺寸大、更换电池或充电频率高等问题。为了解决这些问题,国内外的研究者研发出了各种能量采集器,并试图将环境中的能量(如振动能、太阳能、热能等)转化为电能。电磁能量采集器便是其中的一种,它可以将环境中的低频振动能转换为电能。然而,传统的绕线式电磁能量采集器由于尺寸大、功率密度低等缺点,无法达到电磁能量采集器的小型化、高度均匀的批量化制造和微系统芯片集成等目标。

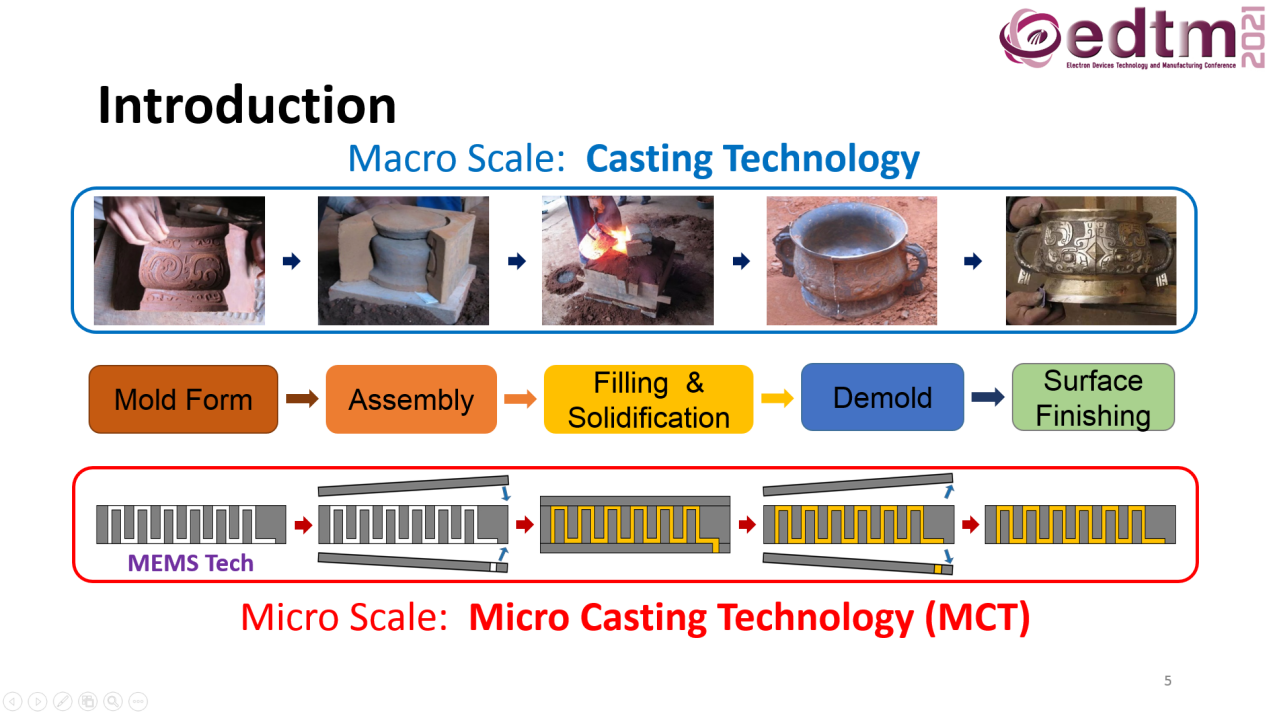

目前,市场上没有合适的技术能够制造厚度在几十微米到两百微米之间的金属,为了解决这个问题,李昕欣课题组副研究员顾杰斌借鉴我国古代的青铜器三维铸造技术,研发了一种新型的微米尺度下的金属制造技术——微铸造技术(Micro-Casting Technology, MCT),该技术能够在10分钟内快速制造出复杂的3D金属结构,填补了此前无法制造金属厚度在几十微米到两三百微米之间的技术空白。试想,如果将MEMS技术和MCT技术相结合,这会碰撞出什么样的火花呢。经过文献调研,王念英发现传统的电磁式振动能量采集器的三维螺线管线圈结构是采用漆包线手工绕制而成的,有尺寸大、功率密度低、不能批量化生产等问题,而利用MEMS技术和MCT技术,正好可以在硅晶圆上批量化制造3D螺线管线圈,实现小型化、高功率密度和硅晶圆批量化制造等目标。

科研突破源于永不气馁的尝试

萌生一个好的思路难,要实现它则更难,各种问题都会在实验过程中接踵而至,让人始料未及。实验前,为了避免可能出现的问题,王念英对每一步实验流程都进行了仔仔细细的思考,理论上,按照所设计的实验流程一步一步进行下去,应该是可以顺利完成实验的。但是,理论上和实际实验之间是有很大差距的,并不是每一步都会顺利地按照预期计划进行,会出现各种意想不到的问题。

“有些问题可以想办法补救,而有些问题则直接导致实验的失败,这就是科研,需要在无数个失败过程中积累经验,在未达到设计目标之前,需要进行很多次的迭代优化。”

在研究过程中,王念英深刻体会了“实践是检验真理的唯一标准”。在经历了多次失败之后,她利用MCT技术终于成功研发出了硅基双层3D螺线管线圈结构电磁式振动能量采集器,能将低频(<100 Hz)的环境振动能高效地转换为电能。利用晶圆级MEMS制造技术来形成金属铸造模具,并采用MCT技术将熔融的锌铝(ZnAl)合金快速填充到硅模具中,10分钟内,硅基双层3D螺线管电磁振动能量采集器就完成了合金填充。该能量采集器能将人体步行、奔跑和跳跃等产生的动能转换为电能,有望应用于电子微系统供能、事件驱动的阈值触发环境无线安全监测和可穿戴电子微系统等。

图| 微铸造技术的制造流程

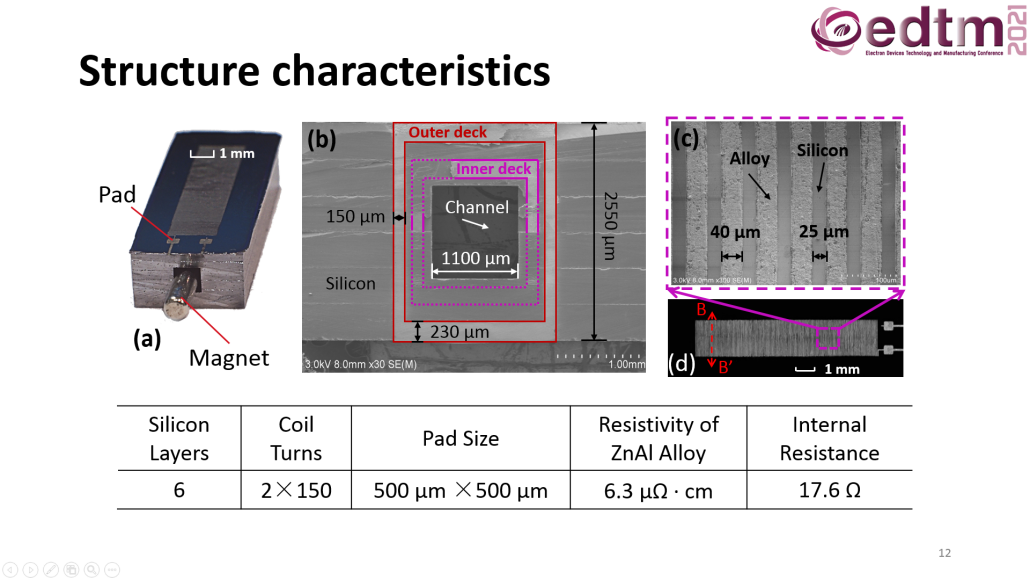

图| 双层3D螺线管结构电磁振动能量采集器的结构示意图

图| (a)器件实物图;(b)器件截面SEM图;(c)器件表面局部放大图;(d)器件俯视图

IEEE电子设备技术与制造(IEEE Electron Devices Technology and Manufacturing, IEEE EDTM)会议是由IEEE电子设备协会(EDS)于2017年创建的旗舰会议,旨在解决微/纳米电子技术的发展以及半导体行业的全球化问题,专注于先进的半导体制造技术,为讨论与设备/制造相关的广泛主题提供了一个独特的论坛。

沪公网安备 31011502006855号

沪公网安备 31011502006855号